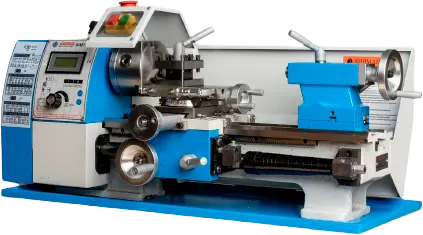

Технологическая оснастка для станков

Технологическая оснастка (ТО) — это совокупность приспособлений, предназначенных для установки, базирования и закрепления заготовок или инструментов, а также для выполнения специфических манипуляций в процессе механической обработки.

Если станок — это «мышцы» производства, а система ЧПУ — его «мозг», то технологическая оснастка — это «руки» и «суставы», которые определяют точность, повторяемость и возможность обработки конкретной детали.

Чем технологическая оснастка отличается от инструментальной?

В профессиональной среде эти понятия часто пересекаются, но для каталога важно их разделять:

- Технологическая оснастка (приспособления): В узком смысле это то, что удерживает деталь (тиски, патроны, планшайбы, кондукторы). Она отвечает за правильное положение заготовки относительно координат станка.

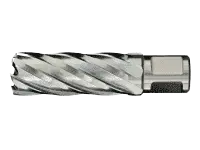

- Инструментальная оснастка (вспомогательный инструмент): Это то, что удерживает режущий инструмент и передает ему крутящий момент (цанговые патроны, оправки, резцедержатели, переходные втулки).

Суть отличия: Технологическая оснастка базирует деталь, а инструментальная — связывает режущий инструмент со шпинделем или суппортом станка.

Классификация технологической оснастки:

Для удобства оснастку принято делить по нескольким признакам:

- По степени специализации:

- Универсальная (УО): Машинные тиски, трехкулачковые патроны, поворотные столы. Подходит для широкой номенклатуры деталей.

- Универсально-сборная (УСП): Наборы стандартных элементов (плиты, опоры, прижимы), из которых как из конструктора собираются сложные приспособления. Идеально для опытного производства.

- Специализированная (СО): Разрабатывается под конкретную деталь или операцию (например, зажимной кондуктор для корпуса редуктора). Обеспечивает максимальную производительность в серийном производстве.

- По типу привода:

- Ручная: Зажим винтом, эксцентриком или рычагом.

- Механизированная: Пневматическая, гидравлическая или электромеханическая (обеспечивает высокую скорость и постоянное усилие зажима).

- Для обработки длинных валов: Обязательно использование люнетов (подвижных или неподвижных) для предотвращения прогиба детали под силами резания и задней бабки с вращающимся центром.

- Для корпусных деталей сложной формы: Применяются модульные системы позиционирования (сетчатые плиты), которые позволяют закрепить деталь за «технологические приливы» или отверстия, обеспечивая доступ инструмента с нескольких сторон.

- Для тонкостенных втулок: Используются разжимные оправки или специальные мембранные патроны, чтобы избежать деформации детали при зажиме.

- Сокращение времени «Side-to-Side»: Быстросменная оснастка (например, система Zero-Point) позволяет менять заготовку вне станка, сокращая простои дорогостоящего оборудования.

- Точность: Качественная оснастка исключает вибрации и температурные деформации.

- Безопасность: Надежное закрепление — залог безопасности оператора и сохранности инструмента.

Типовые операции и виды используемой оснастки:

Ниже приведена таблица соответствия операций, типов деталей и необходимой оснастки:

| Группа станков | Типовые детали | Операция | Вид оснастки |

| Токарная группа |

Валы, втулки, фланцы, диски |

Обточка, расточка, нарезание резьбы | Самоцентрирующие патроны, центры (упорные и вращающиеся), люнеты, цанговые захваты. |

| Фрезерная группа | Корпуса, плиты, кронштейны, рычаги | Фрезерование плоскостей, пазов, контуров | Станочные тиски (прецизионные, синусные), прихваты, магнитные плиты, поворотные столы (4-я ось). |

| Сверлильно-расточная | Детали с отверстиями на разных поверхностях | Сверление, зенкерование, развертывание | Сверлильные кондукторы (с направляющими втулками), быстросменные патроны. |

| Шлифовальная группа | Валы высокой точности, плоские направляющие | Чистовая обработка поверхностей | Магнитные и электромагнитные плиты, лекальные тиски, центры с твердосплавными вставками. |

Примеры применения оснастки для конкретных деталей:

Почему правильный выбор оснастки критически важен?

Если вас интересует конкретный тип оборудования, заказать его можно на нашем сайте или позвонив по телефонам +7 (495) 127-06-45, +7 (3412) 65-06-08: мы предоставим подробную консультацию по выбору до конкретные задачи производства. Также по всем вопросам можете связаться с нами по почте pt@ctanku.ru.